掃碼加微信

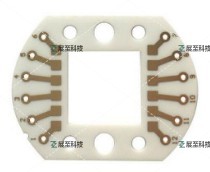

熱門關(guān)鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

近些年來,電力機(jī)車、電動(dòng)汽車和微波通信等行業(yè)不斷發(fā)展迅速,系統(tǒng)所用的電子器件具有大功率、小尺寸、高集成和高頻率等特點(diǎn)。為了能滿足電子器件散熱、密封和信號(hào)傳輸優(yōu)良的需求,陶瓷基板會(huì)以較高的熱導(dǎo)率,與半導(dǎo)體材料相匹配的熱膨脹系數(shù)、致密的結(jié)構(gòu)和較高的機(jī)械強(qiáng)度等特性得到廣泛應(yīng)用。

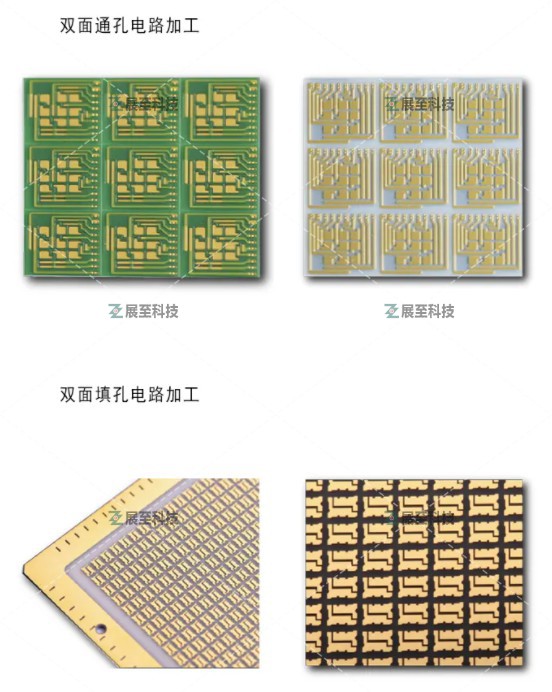

陶瓷基板主要是指銅箔在高溫下直接鍵合到氧化鋁或氮化鋁陶瓷表面上的特殊工藝板,所制成的超薄復(fù)合基板具有優(yōu)良電絕緣性能、高導(dǎo)熱特性、優(yōu)異的軟釬焊性和高的附著強(qiáng)度,并且可像pcb板一樣能刻蝕出各種圖形,具有很大的載流能力。所以,陶瓷基板已成為大功率電力電子電路結(jié)構(gòu)技術(shù)和互連技術(shù)的基礎(chǔ)材料。

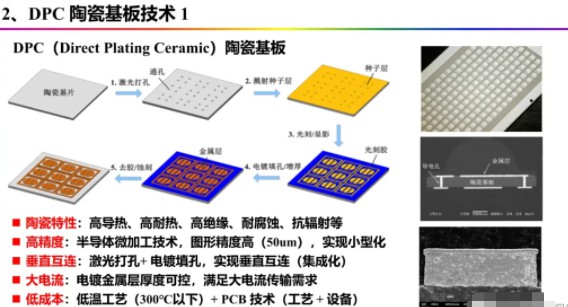

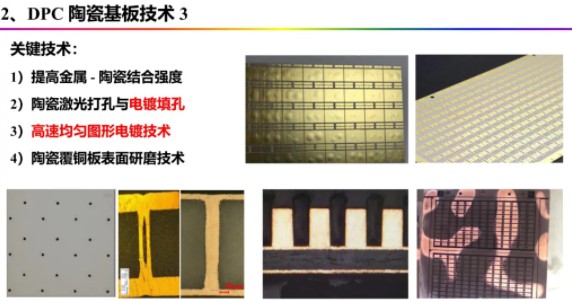

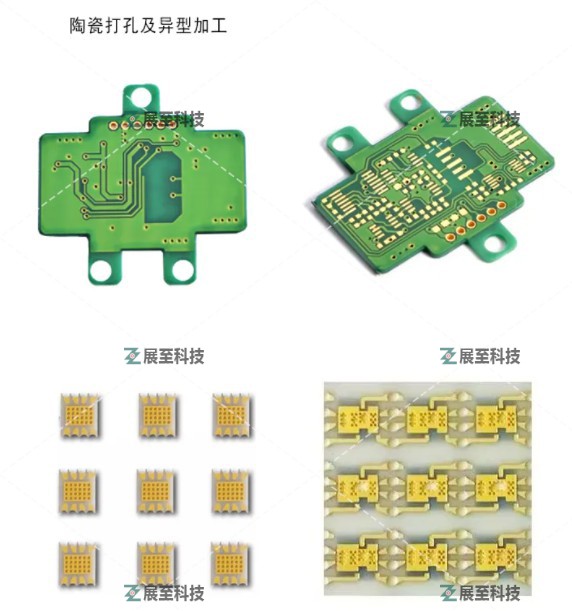

dpc就是直接電鍍陶瓷基板,可以看出來其制備工藝就是陶瓷片通過激光打孔,然后通過磁控濺射鍍膜是陶瓷表面金屬化,然后在采用半導(dǎo)體光刻顯影刻蝕,其包括圖形電鍍技術(shù)來制備線路層。

1. 是在陶瓷基片來進(jìn)行加工線路層,所以它具有陶瓷材料本身所具有的高導(dǎo)熱、耐熱、絕緣、抗腐蝕、抗輻射等基片性能。同時(shí)它采用半導(dǎo)體微加工技術(shù),所以它的圖形精度會(huì)一下子降低到30~50μm左右。

2. 陶瓷基板采用激光打孔和電鍍填孔技術(shù),是可以實(shí)現(xiàn)垂直互聯(lián),滿足了三維集成需求。

3. 線路層是通過圖形電鍍來生長的,所以通過工藝我們可以控制電鍍層厚度,滿足不同大電流需求,包括散熱需求。

4. 整個(gè)制備工藝前端是半導(dǎo)體工藝,后面是pcb線路板工藝,所以它的制備工藝流程,包括成本方面也具有優(yōu)勢。

陶瓷材料的比較:

1、Al2O3

氧化鋁基板是電子工業(yè)中最常見的基板材料,因?yàn)樵跈C(jī)械、熱、電性能上相對于大多數(shù)其他氧化物陶瓷,強(qiáng)度及化學(xué)穩(wěn)定性高,且原料來源豐富,適用于各種各樣的技術(shù)制作以及不同的形狀。

2、BeO

BeO具有比金屬鋁還高的熱導(dǎo)率,應(yīng)用于需要高熱導(dǎo)的場合,但溫度超過300℃后迅速降低,最重要的是由于其毒性限制了自身的發(fā)展。

3、AlN

氮化鋁有兩個(gè)非常重要的性能值得注意:一個(gè)是高的導(dǎo)熱,另一個(gè)是與Si相匹配的膨脹系數(shù)。缺點(diǎn)是即使在表面有非常薄的氧化層也會(huì)對熱導(dǎo)率產(chǎn)生影響,只有對材料和工藝進(jìn)行嚴(yán)格控制才能制造出一致性較好的氮化鋁基板。

氧化鋁與氮化鋁特性比較:

氧化鋁:材料取的容易、成本較低、制程較簡單、熱傳導(dǎo)系數(shù)較差;

氮化鋁:材料取的不易、成本較高、制程較難、熱傳導(dǎo)系數(shù)較佳;

陶瓷基板類型比較:

1、氧化鋁流延片Al2O3(18.0W/m-k)

氧化鋁基片是利用高純度氧化鋁粉料,通過流延的方式加工后,高溫?zé)Y(jié)制成的。通過機(jī)械打磨獲得光滑的電子陶瓷基板。

這種陶瓷基板適應(yīng)用在可靠性要求較高的使用環(huán)境下,尤其適合大功率LED、電動(dòng)汽車基板和射頻電源上大功率器件領(lǐng)域中。

2、氮化鋁流延片AlN(170.0W/m-k)

氮化鋁流延片是利用高純度氮化鋁粉料,通過流延的方式加工后。在氮?dú)獾臍夥障拢邷責(zé)Y(jié)制成的。通過機(jī)械打磨獲得光滑的電子陶瓷基板。

這種陶瓷基板適應(yīng)用在高導(dǎo)熱要求的使用環(huán)境下,尤其適合UV-LED,太陽能電池和激光器的光電轉(zhuǎn)化和熱電轉(zhuǎn)化的領(lǐng)域中。