掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

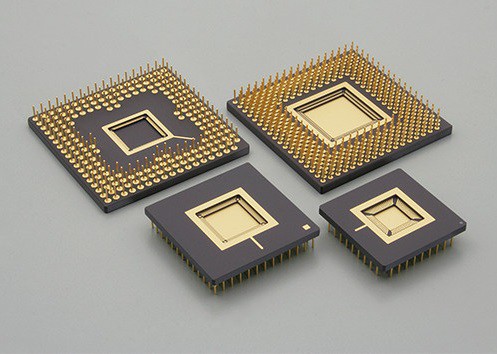

在電子封裝過程中,陶瓷基板主要起到機械支撐保護和電氣互連(絕緣)的作用。隨著電子封裝技術不斷向小型化、高密度、多功能、高可靠性的方向發展,電子系統的功率密度越來越大,散熱問題也越來越嚴重。影響器件散熱的因素很多,其中dpc陶瓷基板材料的選擇也是一個關鍵環節。

目前,電子封裝中常用的陶瓷基板材料主要有四種:聚合物基板、金屬基材、復合基板、陶瓷基板。dpc陶瓷基板材料以其強度高、絕緣性好、導熱耐熱性好、熱膨脹系數小、化學穩定性好等優點被廣泛應用于電子封裝基板。

dpc陶瓷基板封裝材料主要有氧化鋁、氧化鈹和氮化鋁。氧化鋁陶瓷是目前最成熟的陶瓷基板封裝材料,以其良好的抗熱震性和電絕緣性以及成熟的制造加工工藝而被廣泛應用。

美國、日本等國家已研制出多層陶瓷基板,使其成為一種應用廣泛的高科技陶瓷。目前使用的陶瓷基板材料有氧化鋁、氧化鈹、氮化鋁、碳化硅、莫來石等。

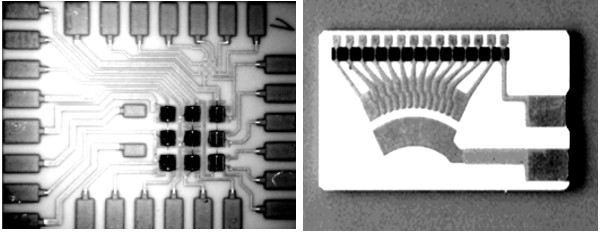

dpc陶瓷基板按結構和制造工藝可分為高溫共燒多層陶瓷基板、低溫共燒陶瓷基板、厚膜陶瓷基板等。

高溫共燒陶瓷(HTCC)

先將陶瓷粉(氮化硅粉、氧化鋁粉、氮化鋁粉)加入有機粘結劑中,攪拌均勻成糊狀;然后用刮刀將漿料刮成片狀,經干燥過程形成生漿;然后按照每一層的設計打通孔,用絲印金屬膏進行布線和填孔;最后將綠色層覆蓋并在高溫爐(1600℃)進行燒結。

由于燒結溫度高,金屬導體材料的選擇受到限制(主要是鎢、鉬、錳等熔點高但導電性差的金屬)。高溫共燒陶瓷基板的生產成本較高,其導熱系數一般在20~200W/(m?℃)取決于陶瓷粉末的成分和純度。

低溫共燒陶瓷(LTCC)

低溫共燒陶瓷基板的制備工藝與高溫共燒多層陶瓷基板的制備工藝相似。不同之處在于低溫共燒陶瓷基板在氧化鋁粉中摻入質量分數為30%~30%的低熔點玻璃材料,將燒結溫度降低到850~900℃。因此,具有良好導電性的金和銀可用作電極和布線材料。

但另一方面,由于陶瓷材料中含有低溫共燒陶瓷基板玻璃相,復合熱導率僅為2~3w/(m?℃)。此外,由于低溫共燒陶瓷基板采用絲網印刷技術制作金屬電路,因此可能會因網線問題而導致對位誤差;此外,多層陶瓷疊層燒結的收縮率不同,影響成品率。

在實際生產中,可以在貼片區域增加導熱或導電孔,以提高低溫共燒陶瓷基板的導熱性,但缺點成本會增加,為了擴大dpc陶瓷基板的應用領域,一般采用多層層壓和共燒技術生產具有腔體的多層結構,滿足電子器件氣密封裝的要求,廣泛應用于具有空腔的領域。航空航天鞥惡劣環境和光通信等高可靠性要求。

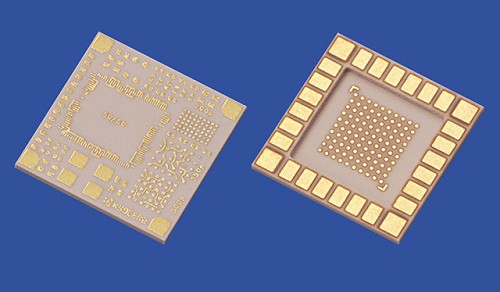

厚膜陶瓷基板

與高溫共燒多層陶瓷基板和低溫共燒陶瓷基板相比,厚膜陶瓷基板是一種后燒陶瓷基板。制備工藝是先用絲網印刷技術將金屬漿料涂敷在陶瓷基板表面,經干燥、高溫燒結(700~800℃)即可制備。

金屬漿料一般由金屬粉末、有機樹脂和玻璃粉末組成。燒結金屬層的厚度為10~20μm,最小線寬為0.3mm。由于技術成熟、工藝簡單、成本低廉,厚膜陶瓷基板已應用于對圖形精度要求不高的電子封裝中。