掃碼加微信

熱門關(guān)鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

氮化硅、碳化硅功率模塊因其在高溫下工作的能力、高擊穿電壓和低開關(guān)損耗而受到廣泛關(guān)注。高溫模塊在測井、太空探索、電動汽車和飛機等工業(yè)井下油氣檢測方面有多種應(yīng)用。

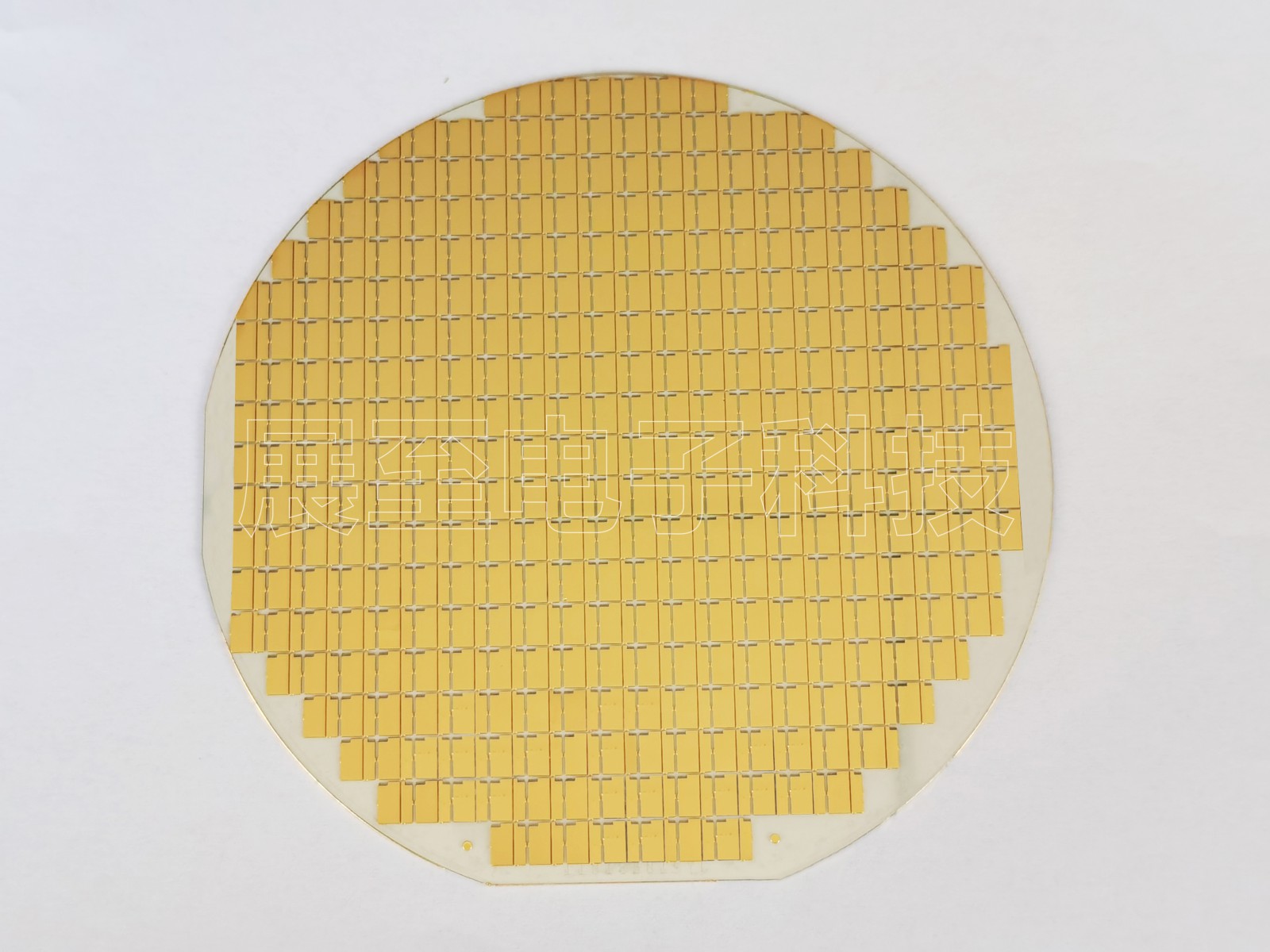

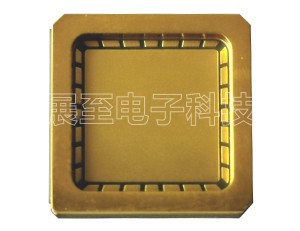

在金屬化陶瓷基板是功率模塊的重要組成部分,因為它們提供了低電阻率的導(dǎo)電路徑、電路層和散熱器之間的電絕緣以及功率器件和散熱器之間的熱路徑。

由于其操作性和可用性,直接鍵合銅基板已應(yīng)用于氮化硅的功率模塊中。氧化鋁可能是最近流行的陶瓷基板,而氮化鋁通常用于高導(dǎo)熱應(yīng)用中。然而,硅基功率器件工作時的結(jié)溫升高會導(dǎo)致直接鍵合銅基板的嚴重可靠性問題。銅層和陶瓷基板之間的熱膨脹系數(shù)不匹配,才導(dǎo)致較大的熱應(yīng)力,從而導(dǎo)致斷裂。

具有中等熱導(dǎo)率和優(yōu)異機械屬性(如韌性和高強度)的氮化硅已被用作絕緣陶瓷材料。因此,最近開發(fā)了氮化硅陶瓷基板活性金屬釬焊以抵消大范圍熱循環(huán)的問題。這樣的基板對銅層的剝離具有優(yōu)異的抵抗力。從日本Hiroyuki Miyazakia 博士在先進工業(yè)科學(xué)技術(shù)研究下-40至250℃的溫度范圍內(nèi)研究了銅層從氮化硅活性金屬釬焊和氮化鋁陶瓷基板上的分離,實施聲學(xué)掃描顯微鏡成像和殘余彎曲強度測量。

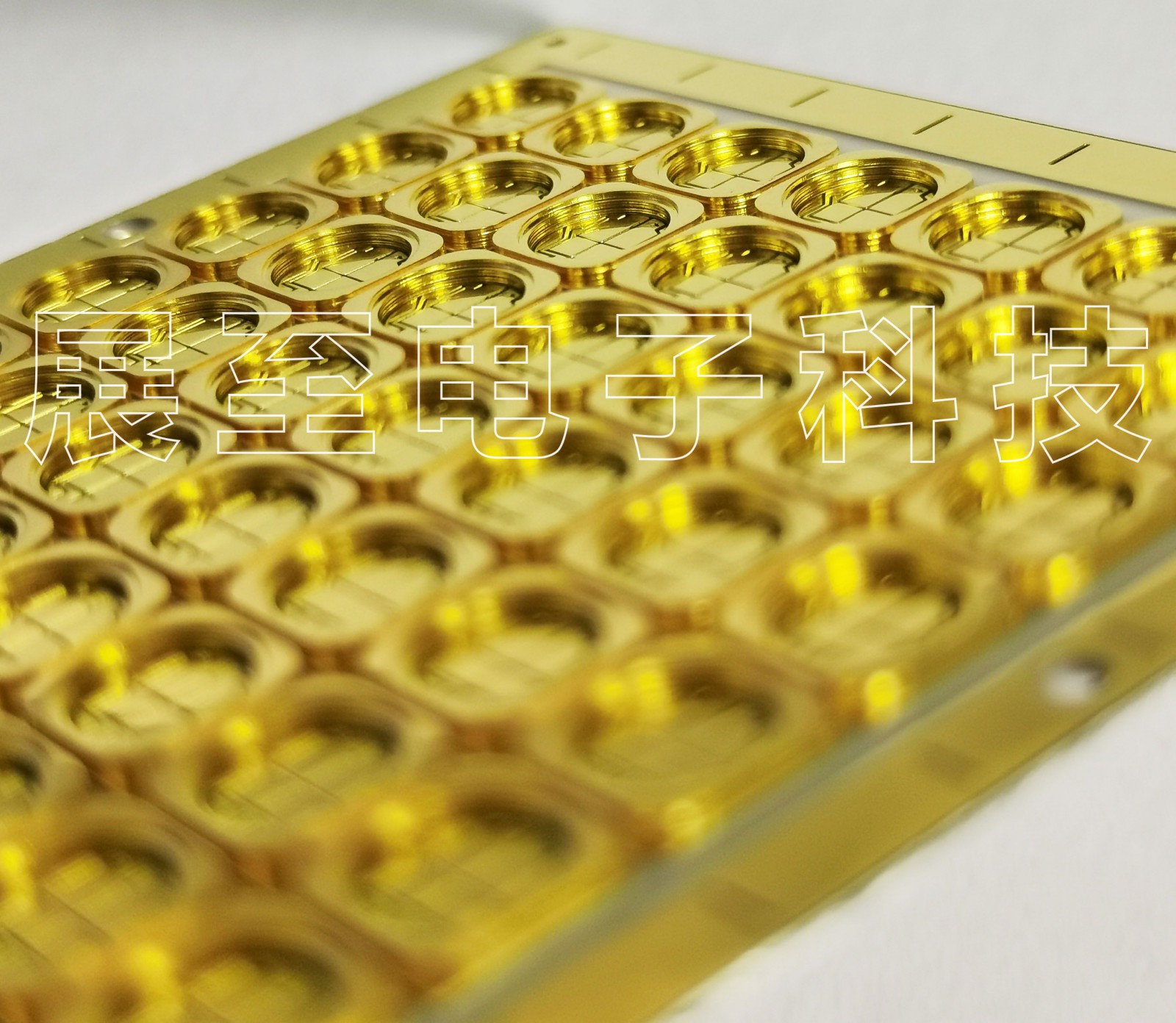

在測量了矩形氮化鋁和氮化硅樣品中應(yīng)用4點彎曲的彎曲強度。他們使用鉸接式4點夾具施加壓縮載荷。研究人員還采用改進的邊緣預(yù)裂板法來研究應(yīng)用尺寸為40x4x0.30mm,氮化鋁樣品和40x4x0.30mm氮化硅樣品的斷裂韌性。

當(dāng)研究氮化鋁和氮化硅陶瓷基板在-40至250℃熱循環(huán)下的可靠性,對于具有0.15毫米和0.3毫米厚銅層的氮化硅活性金屬釬焊基板,因為沒有觀察到銅層從陶瓷基板上脫落。即使經(jīng)過1000次循環(huán),與表現(xiàn)出銅分離的氮化鋁基板相比,這證明了卓越的可靠性。

在聲學(xué)掃描顯微鏡分析表明,對于0.30mm的氮化硅陶瓷基板銅,經(jīng)過100次循環(huán)后,陶瓷織物與銅層的角接頭處開始出現(xiàn)裂紋。而裂紋的大小和數(shù)量隨著熱循環(huán)次數(shù)的增加而增加。然而,即使在1000次循環(huán)后,0.15mm氮化硅陶瓷基板也有沒有檢測到裂紋。

經(jīng)過研究人員中還觀察到,氮化硅襯底的殘余彎曲強度的下降從十個熱循環(huán)開始,隨著熱循環(huán)的次數(shù)逐漸增加。但下降速度比氮化鋁慢得多,1000次循環(huán)后仍保留65%以上的初始彎曲強度。

具有0.3mm厚銅層的氮化硅陶瓷基板襯底在1000次循環(huán)后裂紋深度為130μ,而對于具有0.3mm厚銅層的氮化鋁襯底,僅在5個熱循環(huán)后裂紋深度達到180μ。

以上就是講述了在高溫循環(huán)下對氮化硅陶瓷基板的活性金屬釬焊基板中陶瓷裂紋形成和銅層分層之間的影響程度。