掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

不斷升高的芯片結溫會給功率半導體帶來可靠性和性能問題,雖然更高的熱性能通常伴隨著材料成本的大幅增加。但是一種新的氮化鋁陶瓷基板提供了一種解決方案,可以彌補 96% 氧化鋁和傳統氮化鋁之間的成本和熱性能差距。

在有據可查的是,不斷升高的芯片結溫會給功率半導體帶來許多可靠性和性能問題,例如飛思卡爾關于熱管理的白皮書列出了以下與高結溫相關的功率半導體問題;

· 漏電流增加

· 柵極氧化物降解更快

· 離子雜質更容易移動

· 機械應力增加

· 二極管正向電壓失效

· MOSFET導通電阻增加

· MOSFET閾值電壓下降

· 雙極晶體管開關速度變慢

· 雙極晶體管增益趨于下降

· 擊穿電壓趨于增加

· 晶體管安全工作區減少

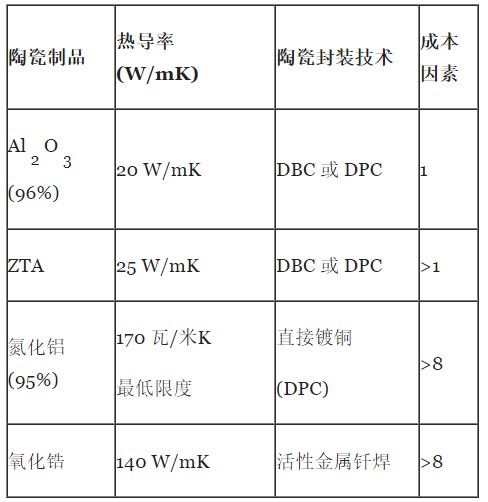

因此,封裝在功率半導體應用中的主要作用之一是有效地從半導體器件中去除熱量,這也是最高功率器件采用成本更高的陶瓷封裝選項(例如直接鍵合銅(DBC)和直接鍍銅(DPC))的關鍵原因之一。對于這種類型的封裝技術,厚銅(電鍍或銅箔)與氧化鋁96%、氮化鋁、氧化鋯增韌氧化鋁(ZTA)或氮化硅制成的陶瓷基板粘合。圖1列出了這些不同陶瓷材料的熱導率,以及相關陶瓷成本。

陶瓷封裝材料的性能從使用96%氧化鋁作為相對成本基礎的圖1中可以清楚地看出,更高的熱性能伴隨著材料成本的大幅增加。我們將描述一種基于氮化鋁陶瓷基板的解決方案,從成本和熱性能的角度來看,該解決方案將提供介于96%氧化鋁和傳統氮化鋁之間的解決方案。

一、為什么氮化鋁會太貴

其實氮化鋁(AIN)是高熱需求應用的理想選擇,因為它結合了高導熱性和4.5ppm/C的中等CTE。但是AIN的成本系數是氧化鋁的8倍以上,極大地限制了它的應用。氮化鋁陶瓷基板目前用于功率半導體封裝,但僅在沒有其他可行替代方案的情況下使用。功率半導體市場的高低成本壓力以及封裝所需的總器件成本的很大一部分,增加了盡量減少高成本氮化鋁使用的壓力。

二、用于高熱需求應用的新型氮化鋁陶瓷基板材料

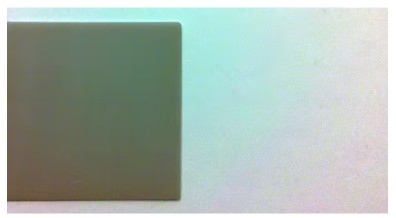

如今已經開發出一種新材料,它適合氧化鋁和傳統氮化鋁之間的成本/性能(差距)。這種被標記為“HBLED Grade 氮化鋁”的新材料的主要特點(由于它適合高亮度LED市場)是低得多的粉末和工藝成本,氧化鋁和傳統氮化鋁之間的導熱性以及白色在可見光中具有高度反射性。這種新材料是成本和熱性能也很關鍵的功率半導體應用的理想材料。

新型HBLED級氮化鋁的熱導率為100w/mk,是氧化鋁的5倍。但比傳統的氮化鋁低42%,這對于大多數功率半導體應用來說綽綽有余。機械、電氣和物理特性與傳統的氮化鋁非常相似。一個非常關鍵的因素是,這種新的氮化鋁材料使用了成本低得多的氮化鋁粉末,該粉末是通過鋁金屬的“直接氮化”制成的,這種粉末通常比電子應用中使用的傳統碳熱還原粉末便宜60~75%。

此外,HBLED氮化鋁的加工溫度為1700~1725℃,在這個溫度范圍內,可以使用氧化鋁隔熱板和鉬加熱元件的連續爐。雖然比低溫氧化鋁燒結爐更昂貴,但從從不和產量的角度來看,與高溫熔金屬或石墨間歇爐中的傳統氮化鋁處理相比,這是一個顯著的改進。

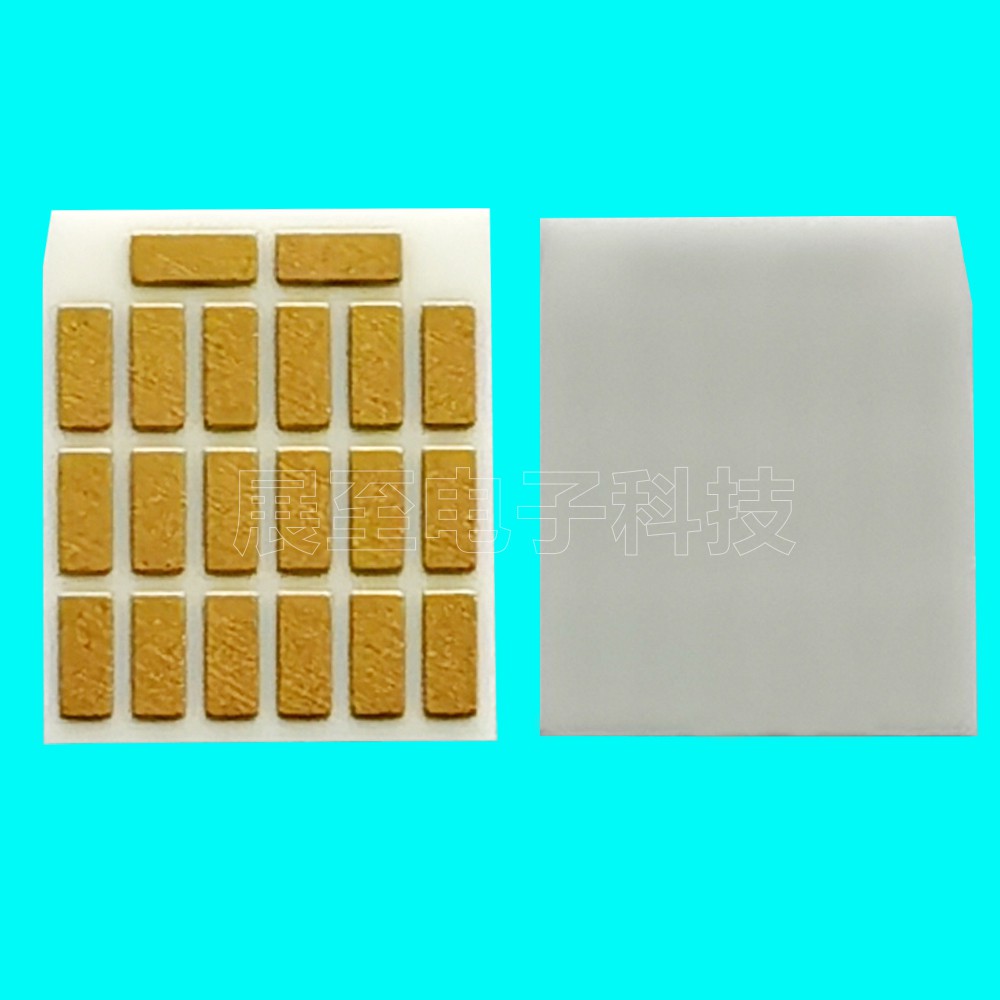

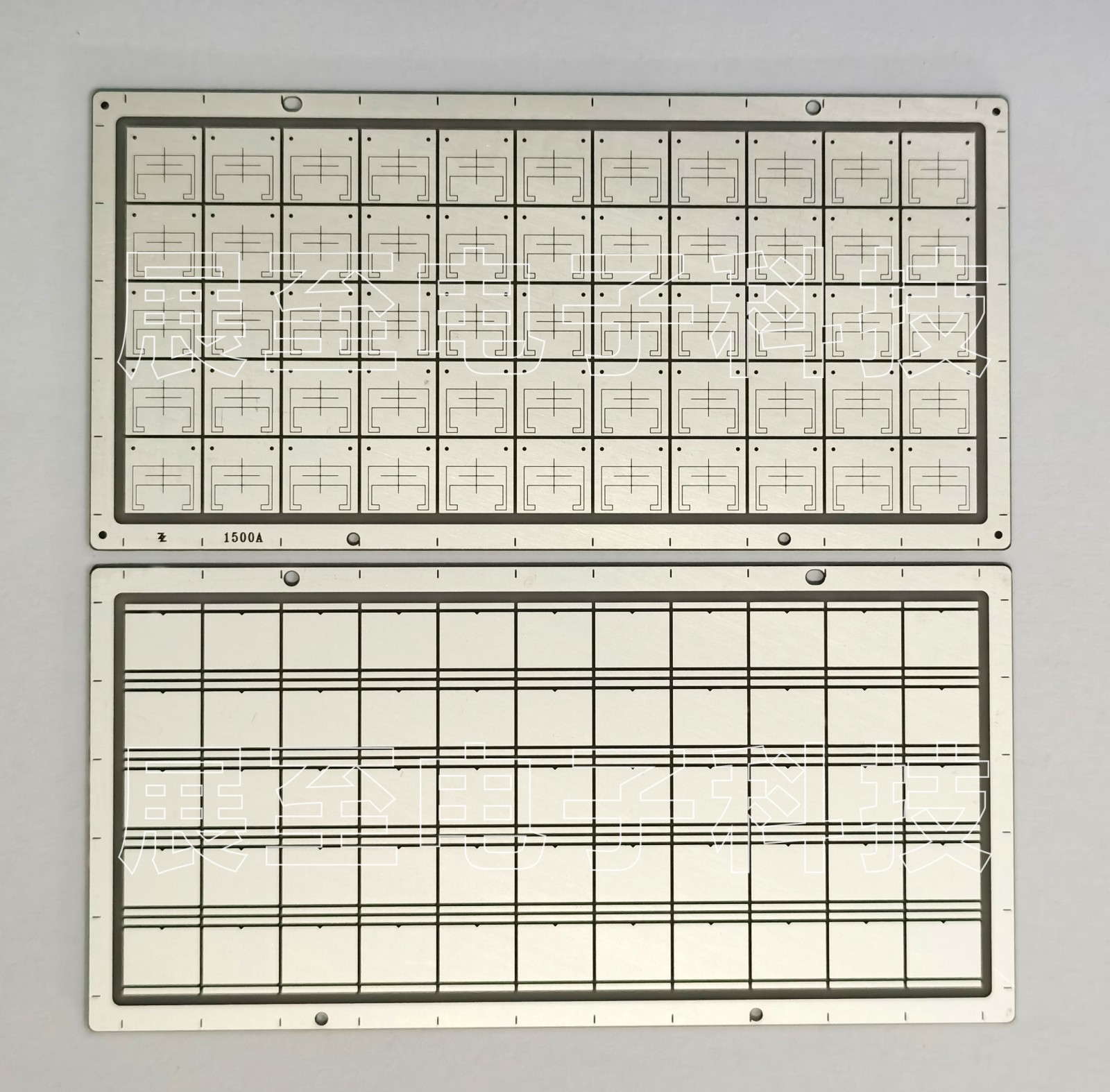

圖2新型低成本氮化鋁等級,白色瓷磚尺寸為4.5英寸。正方形它使用傳統的氮化鋁襯底(在本例中為2平方英寸)顯示。

我們專注于一種新的氮化鋁陶瓷基板技術,在從成本/性能的角度來看,這種材料彌合了當前高導熱性、高成本氮化鋁之間的巨大差距,以及較低的熱性能,較低成本的氧化鋁。

對于該技術的重點應用,包括功率半導體和HBLED封裝,100W/mk的熱性能綽綽有余。由于這些應用具有高度成本競爭力,以及目前功率器件的高封裝成本,因此非常適合成本結構顯著降低的新材料。隨著這種材料的應用范圍更廣,預計它將在許多現在完全由氧化鋁提供服務的應用中競爭。