掃碼加微信

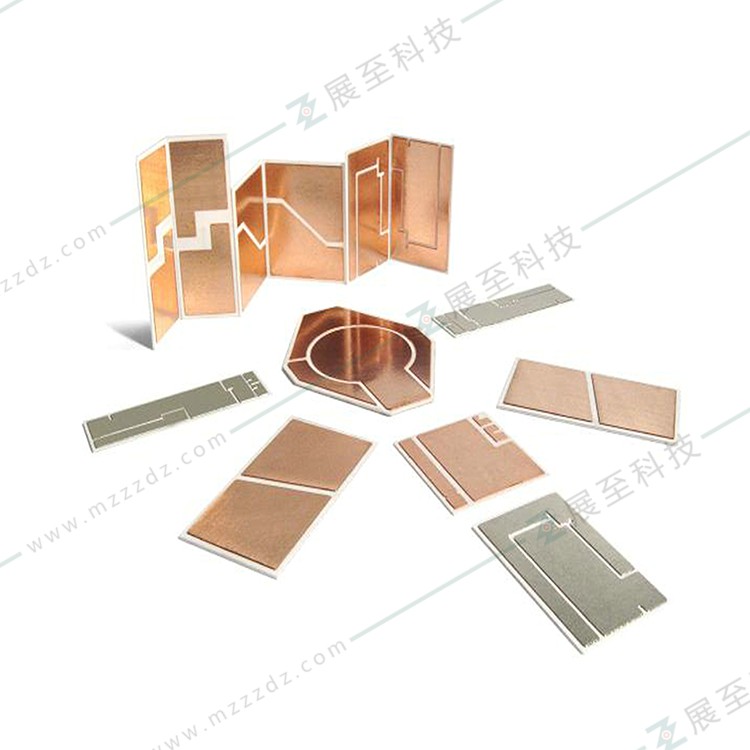

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

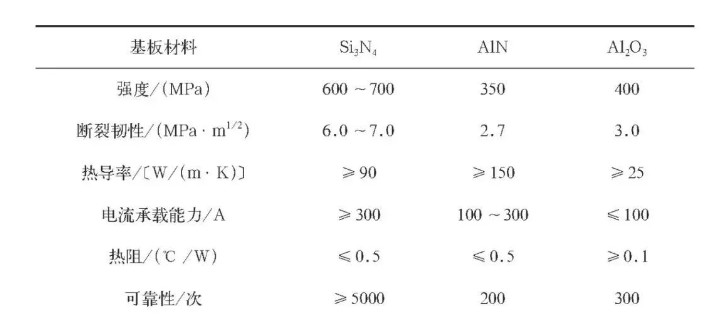

碳化硅(SiC)作為寬禁帶半導體材料,相對于Si基器件具有禁帶寬度大、擊穿電場高、熱導率高、電子飽和速率高、抗輻射能力強等特點,在高頻、高壓、高溫等工作場景中,有易散熱、小體積、低能耗、 高功率等明顯優勢。

如今,SiC“上車”已成為新能源汽車產業難以繞開的話題,而這要歸功于搭載意法半導體碳化硅器件的特斯拉Model 3的問世,使諸多半導體企業在碳化硅上“卷”了起來。SiC在高壓+長續航平臺有先天性能優勢。

SiC在新能源汽車上的應用優勢

一、提升加速度

新能源汽車的加速性能與動力系統輸出的最大功率和最大扭矩密切相關,SiC技術允許驅動電機在低轉速時承受更大輸入功率,且不怕電流過大導致的熱效應和功率損耗,這就意味著車輛起步時,驅動電機可以輸出更大扭矩,強化加速能力。

二、增加續航里程

續航里程和充電時間長是目前電動車的首要痛點,提高電壓能在同樣的電阻下減少電耗損失,提升效率,增加續航里程。同時,800V高壓平臺可搭配350kW超級充電樁,提升充電速度,縮短充電時長。此外在充電功率相同的情況下,800V高壓快充架構下的高壓線束直徑更小,相應成本更低,電池散熱的更少,熱管理難度相對降低,整體電池成本更優。SiC器件通過導通/開關兩個維度降低損耗,從而實現增加電動車續航里程的目的。

三、汽車輕量化

SiC材料載流子遷移率高,能提供較高的電流密度,相同功率等級下封裝尺寸更小。SiC能夠實現高頻開關,減少濾波器和無源器件如變壓器、電容、電感等的使用,從而減少系統體系和重量;SiC禁帶寬度寬且具有良好的熱導率,可以使器件工作于較高的環境溫度中,從而減少散熱器體積;SiC可以降低開關與導通損耗,使系統效率提升,同樣續航范圍內,可以減少電池容量,有助于車輛輕量化。

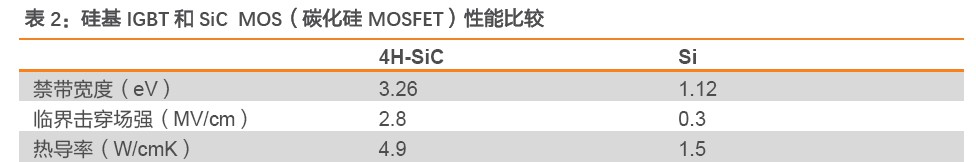

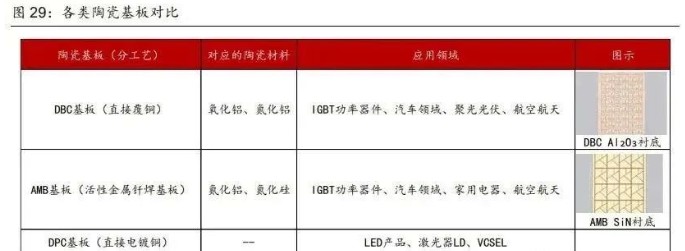

Si3N4-AMB基板是SiC器件封裝首選

以往被廣泛使用的直接覆銅(DBC)陶瓷基板是通過共晶鍵合法制備而成,銅和陶瓷之間沒有粘結材料,在高溫服役過程中,往往會因為銅和陶瓷(Al2O3或AlN)之間的熱膨脹系數不同而產生較大的熱應力,從而導致銅層從陶瓷表面剝離,因此傳統的DBC陶瓷基板已經難以滿足高溫、大功率、高散熱、高可靠性的封裝要求。

Si3N4-AMB覆銅基板則是利用活性金屬元素(Ti、Zr、Ta、Nb、V、Hf等)可以潤濕陶瓷表面的特性,將銅層通過活性金屬釬料釬焊在Si3N4陶瓷板上。通過活性金屬釬焊(AMB)工藝形成的銅/陶瓷界面粘結強度更高,且Si3N4陶瓷相比Al2O3和AlN同時兼顧了優異的機械性能和良好的導熱性,因此Si3N4-AMB覆銅基板在高溫下的服役可靠性更強,是SiC器件封裝基板的首選。