掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

國內較為常見的陶瓷基板材料有 Al2O3、AlN和Si3N4陶瓷基板,AIN和Si3N4逐漸開始采用 AMB 工藝。根據范彬彬在《陶瓷與金屬連接的研究及應用進展》對陶瓷的研究發現,基板覆銅的具體工藝因陶瓷材料的種類不同而有所差異,對于Al2O3陶瓷基板主要采用直接覆銅工藝(DBC),AlN陶瓷基板可采用DBC或AMB工藝, Si3N4陶瓷基板在生產中較為廣泛使用的是 AMB 工藝。自上世紀50年代以來,電力電子器件從晶閘管過渡到 GTR/GTO/MOSFET,逐漸發展到絕緣柵雙極晶體管 (Insulate-Gate Bipolar Transistor, IGBT)。與前兩代相比, 第三代電力電子器件 (如 IGBT) 具有頻率高、功率大和開關速度快等優勢,在國防軍事、航天航空、電動牽引、軌道交通、新能源汽車以及家用電子器件領域得到廣泛 應用。

由于 IGBT 輸出功率高,發熱量大,散熱不良將損壞 IGBT 芯片,因此對 IGBT 封裝而言,散熱是關鍵,必須選用陶瓷基板強化散熱。氮化鋁、氮化硅陶瓷基板具有熱導率高、與硅匹配的熱膨脹系數、高電絕緣等優點,非常適用于IGBT以及功率模塊的封裝。廣泛應用于軌道交通、航天航空、電動汽車、智能電網、太陽能發電、變頻家電、UPS等領域。根據《電子封裝陶瓷基板》的研究顯示,目前 IGBT 封裝主要采用 DBC 陶瓷基板。主要因為DBC基板金屬線路層較厚 (一般為100μm ~ 600μm),具有載流能力大、耐高溫性好及可靠性高等特點。

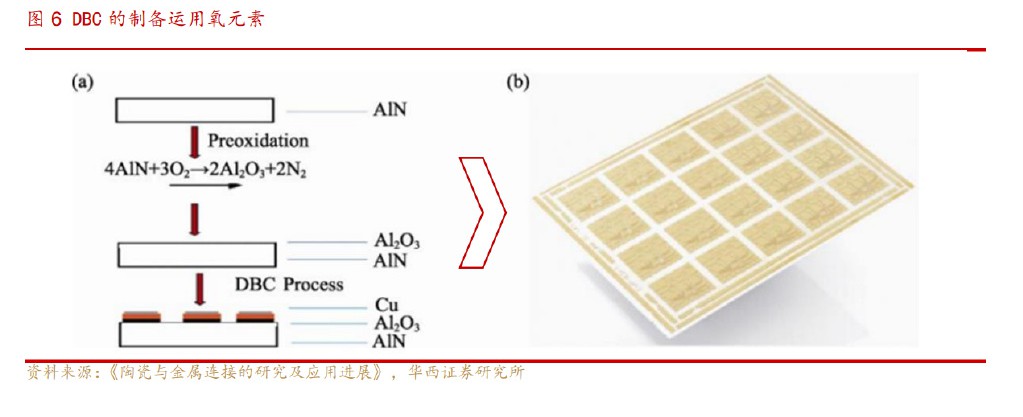

DBC 陶瓷基板制備首先在(Cu)和陶瓷基片(Al2O3 或 AIN)引入氧元素,然后在1065°C 形成 Cu/O 共晶相(金屬銅熔點為1083°C),進而與陶瓷基片和銅箔發生反應生成 CuAl02 或 Cu(Al0),實現銅箔與陶瓷間共晶鍵合。由于陶瓷和銅具有良好的導 熱性,且銅箔與陶瓷間共晶鍵合強度高,因此DBC基板具有較高的熱穩定性,已廣泛應用于絕緣柵雙極二極管(IGBT)、激光器(LD)和聚焦光伏(CPV) 等器件封裝散熱中。

由于DBC陶瓷基板制備工藝溫度高,金屬-陶瓷界面應力大,因此 AMB 技術越 來越受到業界關注,特別是采用低溫活性焊料。并且 AMB 方法比較簡單,封接件性 能也比較可靠,因此后來發展較快,成為電子器件中常用的陶瓷-金屬接合方法之一,而且,如今特別適合于非氧化物陶瓷的接合,可以設想,日后 AMB 技術將在電子、電力、航空、航天等工業上發揮很大的作用。根據《電子封裝陶瓷基板》的研究中顯示,DBC和AMB制備中除了工藝不同,是否有氧元素參與是主要區別之一,因此 Al2O3不適用AMB法。AMB 陶瓷基板利用含少量活性元素的活性金屬焊料實現銅箔與陶瓷基片間的焊接。活性焊料通過在普通金屬焊料中添加 Ti、Zr、Hf、V、Nb 或 Ta 等稀土元素制備, 由于稀土元素具有高活性,可提高焊料熔化后對陶瓷的潤濕性,使陶瓷表面可與金屬實現焊接。AMB基板制備技術是 DBC 基板工藝的改進 (DBC 基板制備中銅箔與陶 瓷在高溫下直接鍵合,而AMB基板采用活性焊料實現銅箔與陶瓷基片間鍵合),通過選用活性焊料可降低鍵合溫度 (低于 800°C),進而降低陶瓷基板內部熱應力。此外,AMB基板依靠活性焊料與陶瓷發生化學反應實現鍵合,因此結合強度高,可靠性好。但是該方法成本較高,合適的活性焊料較少,且焊料成分與工藝對焊接質量影響較大。

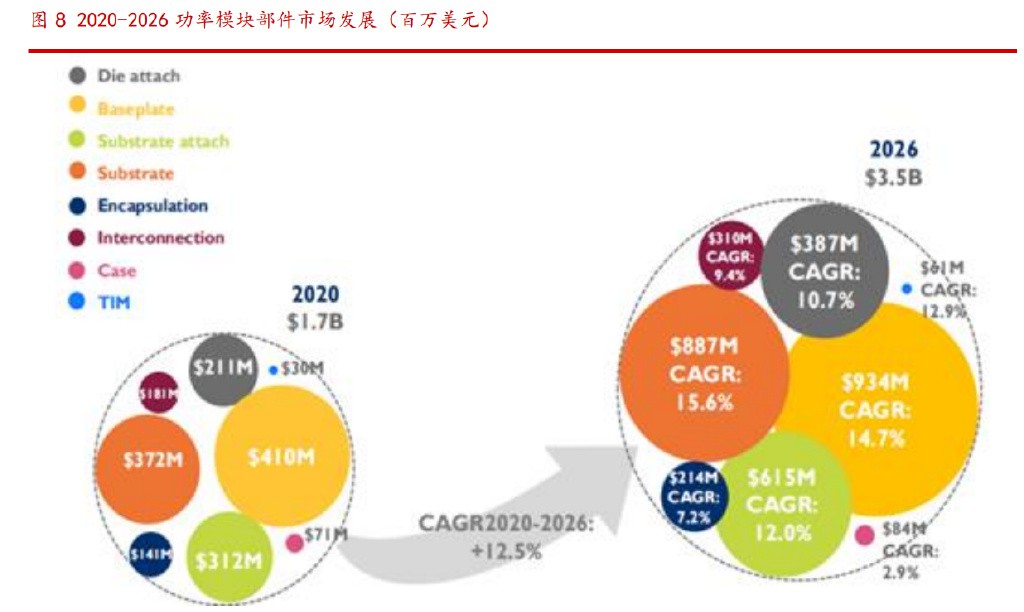

而隨著光伏、風電蓬勃發展,新能源汽車滲透率提高,功率模塊帶動 AlN 陶瓷 基板需求增長。IGBT 功率器件是光伏、風力發電時電能轉換與電路控制的核心,同時也在新能源汽車的電動機等核心部件中起著關鍵作用,隨著光伏、風電占比的不斷提高,功率器件以及封裝所用陶瓷基板的需求將迎來大規模增長。在傳統的 IGBT模塊中,氧化鋁陶瓷基板是最常用的陶瓷基板,但氧化鋁陶瓷基片相對低的熱導率、與 硅的熱膨脹系數匹配不好,隨著新能源汽車向著高壓化、高功率化發展,氧化鋁已不再適合作為封裝材料。近年來,AlN、Si3N4 陶瓷基板以其耐高溫和熱穩定性好、介電常數和介質損耗低、耐磨損、耐腐蝕等優異的性能,在 IGBT 模塊封裝中得到青睞, 逐步替代 Al2O3 陶瓷基板。此外,新能源汽車用 IGBT 模塊的功率導電端子需要承載數 百安培的大電流,對電導率和熱導率有較高的要求,車載環境中還要承受一定的振動和沖擊力,機械強度要求高,因此Si3N4憑借其硬度高、機械性能好的特性在新能源 車用 IGBT 模塊中得到了更廣泛的應用。隨著光風儲能與新能源汽車行業的快速發展帶動功率模塊需求激增,氮化鋁與氮化硅陶瓷基板的市場也隨之擴大。