掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

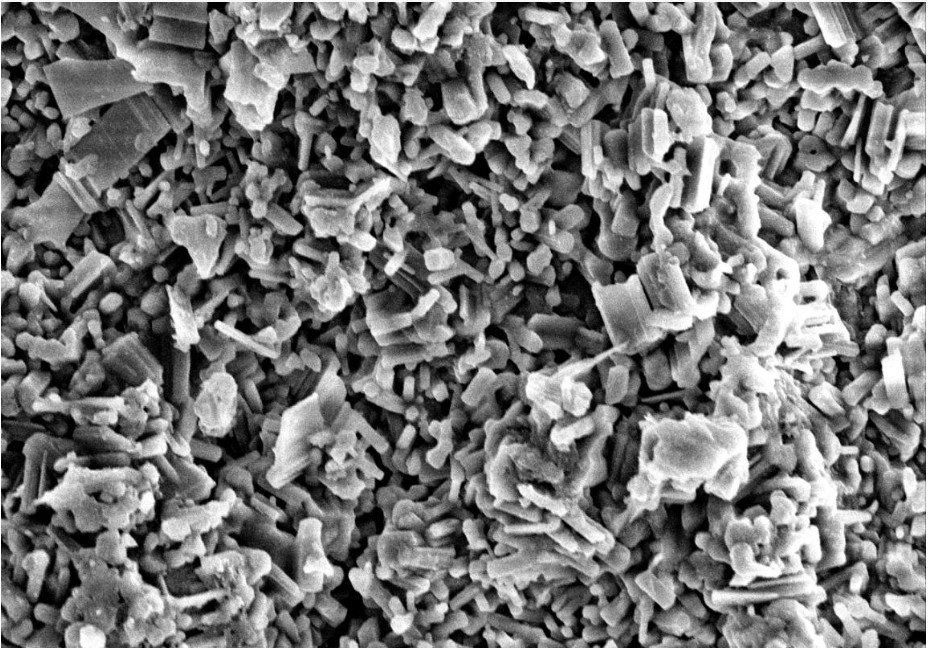

陶瓷形式的氮化硅最早是由英國發展起來的。該陶瓷材料于1955年首次生產,主要用于熱電偶管、熔融金屬坩堝和火箭噴嘴。這種類型的材料是通過加熱和沖洗金屬硅粉末壓坯而形成的氮氣氮化,后來又稱反應結合氮化硅。由于這種反應燒結氮化硅一般含有25%左右的氣孔,密度不夠高,因此不能反映氮化硅材料的高強度和硬度。

1960年,Parr、Martin和May對氮化硅性質和結構的反應進行了總結,總結了它們開發的技術,為氮化硅陶瓷的后續發展提供了巨大的技術支持。

20世紀70年代,美國開始了大規模氮化硅材料開發計劃。1971年,美國國防部開始與福特汽車公司和西屋電氣公司合作,制定五年發展計劃。本項目旨在探索氮化硅取代傳統發動機材料,開發陶瓷燃氣渦輪發動機的可行性。在項目的早期階段,我們意識到熱壓僅限于生產形狀簡單的氮化硅,而燃氣渦輪發動機部件是不同的部件。陶瓷材料在發動機中的應用,除非通過改進氮化硅陶瓷的制造工藝。

1976年,Terwilliger和Lange在西屋實驗室偶然發現,氮化硅粉末可以在高于正常溫度的情況下燒結,無需施加機械壓力。氮化硅粉末圓筒在不施加常規壓力的情況下仍有明顯收縮。因此,可以認為,在石墨模具的有限空間內,氮化硅的蒸發損失得到了抑制,從而產生了整體致密性,這是高密度氮化硅陶瓷發展的重要一步,在此基礎上發展了無壓燒結氮化硅。

在高溫燒結過程中,氮化硅的高溫分解非常明顯,單純埋粉是無法抑制的。需要進一步改進抑制氮化硅高溫分解的工藝,促進燒結的致密性。因此,氣壓燒結氮化硅得到了發展。1976年,日本Mitomo報道,Si3N4陶瓷燒結是最早的氣壓燒結氮化硅陶瓷方法,在1450℃-1900℃和10atm氮氣壓力下進行研究。

以上關于氮化硅陶瓷的各種燒結工藝是幾代陶瓷研究人員不懈努力解決氮化硅陶瓷不同工程應用的成功結果。近年來,放電等離子體燒結和微波燒結等新技術的發展為氮化硅的應用開辟了新的途徑。

在應用方面,氮化硅陶瓷已成為工業技術中不可缺少的關鍵材料,尤其是尖端技術,是代表現代材料科學發展的主要方向之一。

氮化硅陶瓷最開始被用作不導熱的結構陶瓷,受到了廣泛的歡迎。它的熱導率大約是15 W/(m·K),直到1955年,Haggerty等人通過理論計算得出氮化硅的本征熱導率應該在200~320 W/(m·K)之間。除此之外,氮化硅比AlN具有更高的強度、韌性和硬度,這讓它成為了各個先進陶瓷研究機構和企業爭相研制與開發的下一代高性能導熱基板材料。

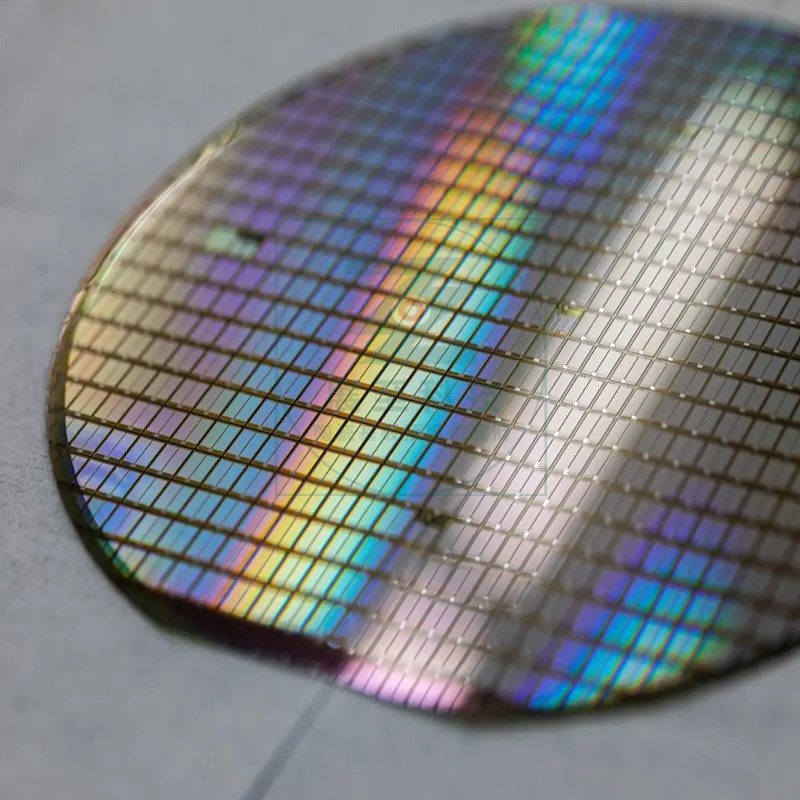

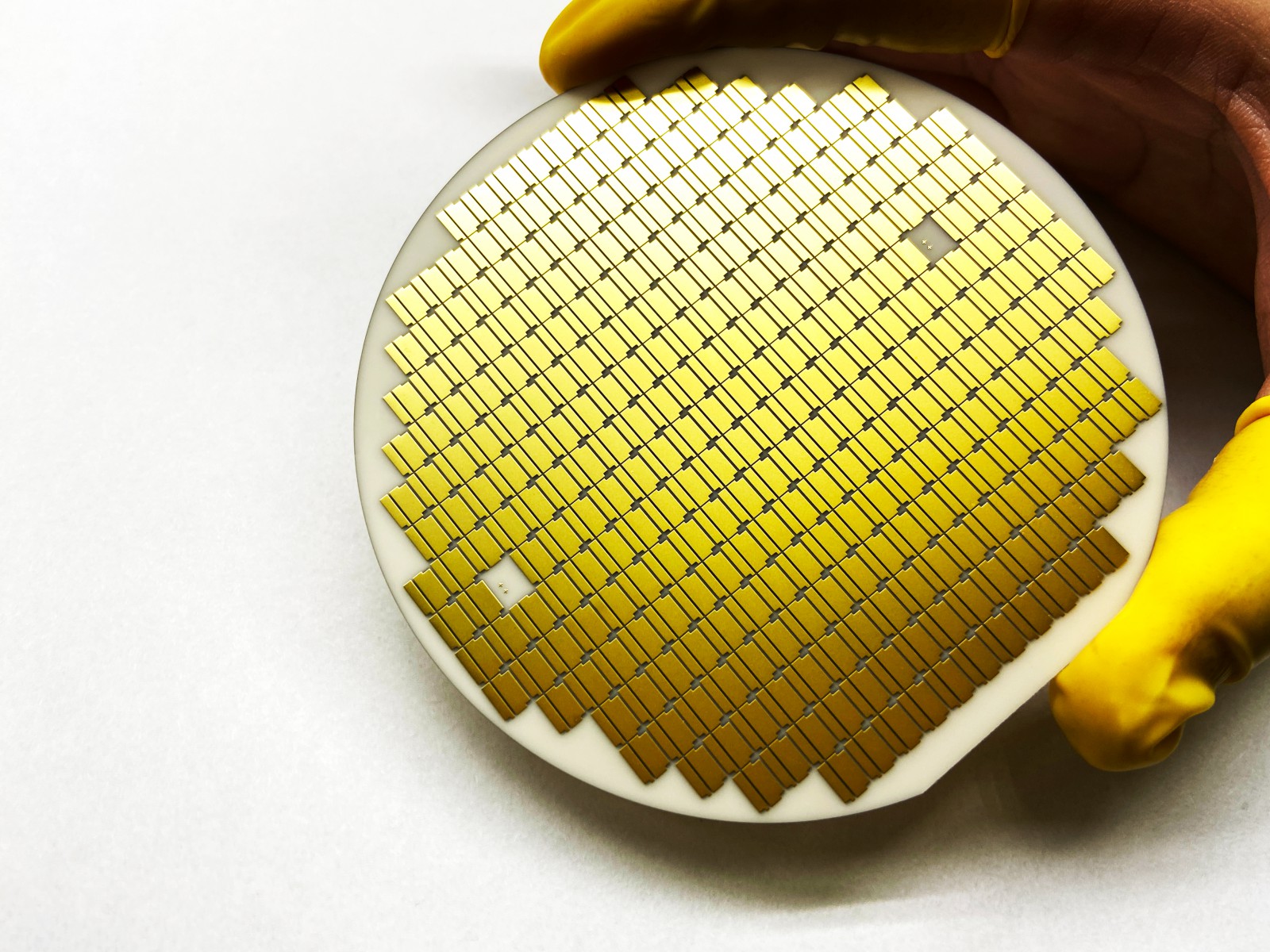

說到氮化硅陶瓷基板,目前應用最廣泛的是在新能源汽車領域啦!在電動汽車里,大功率封裝器件可是調控汽車速度和儲存、轉換交流和直流的關鍵角色。而高頻率的熱循環對電子封裝的散熱提出了嚴格的要求,同時還得應對工作環境的復雜性和多元性,這就要求封裝材料有很好的抗熱震性和高強度來支撐。而氮化硅基片憑借其出色的熱導性能和優異的力學性能,極大地延長了電子模塊的使用壽命。

目前生產的氮化硅基板主要應用于混合動力汽車、電動汽車以及可再生能源領域中,應用的產品包括電動汽車逆變器的核心功率模塊、汽車高可靠功率模塊和動力控制單元的電子器件等等。可以預見,隨著研究的不斷深入,氮化硅基板在超大規模集成電路散熱系統領域的應用會不斷擴大。

【文章來源】:展至科技

關鍵詞: 氮化硅陶瓷基板 陶瓷基板廠家 IGBT模塊 DBC陶瓷基板 氧化鋁陶瓷基板 氮化鋁陶瓷基板 新能源汽車領域